انواع مبدل حرارتی و رسوب زدایی مبدل حرارتی

رسوب زدایی مبدل های حرارتی با استفاده از روش های شیمیایی و مکانیکی

مبدل های حرارتی یکی از تجهیزات حیاتی در واحد فرآیندی می باشند که کارکرد مناسب آنها نقش تعیین کننده ای در کاستن از هزینه های تولید دارد. یکی از مشکلات اصلی دراستفاده از این تجهیزات، پدیده رسوب گذاری می باشد که باعث کاهش راندمان حرارتی مبدل شده و علاوه بر افزایش هزینه تولید باعث کاهش کیفیت یا مقدار محصولات تولید شده نیز می گردد. بدیهی است که در بیشتر موارد جلوگیری از تشکیل رسوب غیر ممکن است ولی با اتخاذ تدابیر مناسبی مانند تمیز کاری مبدل ها در فواصلزمانی مناسب و همچنین کاستن از عوامل ایجاد رسوب تا حد ممکن میتوان زیانهای ناشی از این پدیده را به مقدار حداقل رساند. انتخاب بهینه ترین روش تمیز کاری مبدل یکی دیگر از عواملی است که می تواند علاوه بر کاهش هزینه ها عمر مبدل ها را نیز افزایش دهد. مهمترین عاملی که در انتخاب روش تمیز کاری باید بدان توجه کرد نوع و مقدار رسوبات ایجاد شده در مبدل می باشد.

1-مقدمه

در صنایعی مانند نفت، گاز و پتروشیمی همواره سعی بر این است با استفاده از روش های مختلف از بروز مشکل تشکیل رسوب در تجهیزاتی مانند مبدل های حرارتی پیشگیری شود. اگر چه در این زمینه هزینه های زیادی صرف مصرف مواد شیمیایی و افزودنی های اکثر مبدل های حرارتی جهت جلو گیری از رسوب گذاری می شود، اما اکثر مبدلهای حرارتی در صنعت به دلیل عدم رعایت دستور العمل های عملیاتی یا عدم سازگاری با مواد شیمیایی و یا به دلیل کیفیت پائین آبهای مناطق مختلف به نوعی در معرض رسوب گذاری قرار می گیرند. این رسوبات بیشتر در لوله ها یا تیوب های مبدل هاتشکیل می شوند و باعث کاهش انتقال حرارت در مبدل می گردد که در نتیجه آن هزینه های تولید افزایش می یابد. برای کاستن اثرات ناشی از پدیده رسوب، عملکرد مبدل بایستی پیوسته تحت نظر و تمیز کاری قرار گیرد و همچنین در فواصل زمانی معین مناسب مبدل ها انجام شود.

2- رسوب گذاری مبدل ها و اثرات آنها

در فرآیندهای صنعتی رسوب ها انواع مختلفی دارند که برخی از آنها در ادامه ذکر شده است:

- رسوب ذرات ریز معلق

- رسوب گذاری ناشی از خوردگی

- رسوب گذاری بیولوژیکی

- رسوب گذاری به علت تشکیل کریستال های جامد

- رسوب گذاری در اثر یک واکنش شیمیایی

- رسوب گذاری در اثر انجماد رسوب

در بسیاری از موارد رسوب ایجاد شده ناشی از یک عامل نمی باشد ولی معمولا یکی از عوامل به عنوان مهمترین عامل در ایجاد رسوب می باشد. به دلیل اینکه ایجاد پدیده رسوب در مبدلها گریز ناپذیر است بر اساس توصیه انجمن تولید کنندگان مبدل هایپوسته لوله (TEMA)همواره مقداری مجاز برای رسوب در طراحی مبدل ها در نظر گرفته می شود تا ایجاد رسوب تا حد مجاز تاثیر زیادی در فرآیند تولید نداشته باشد. اما در تمامی موارد باید تمیزکاری مبدل در فواصل زمانی مناسب جهت کاهش هزینه ها و جلوگیری از مشکلات فرآیندی صورت گیرد.

2-1- زمانهای مناسب تمییزکاری مبدل ها

با توجه به اینکه مبدل ها بخشی از فرآیند می باشند در صورت تشکیل رسوب جهت حفظ مقدار حرارت منتقل شده دمای سیال گرم بایستی افزایش یابد. این افزایش دما می تواند منجر به افزایش هزینه انرژی ورودی به فرآیند یا کاهش میزان تولید گردد که در هر دو حالت هزینه هایی را به فرایند اعمال می کند که هزینه رسوب گذاری گفته می شوند. واضح است که برای اتخاذ تصمیمات مناسب اقتصادی این هزینه ها بایستی در زمان های مختلف و متناسب با مقاوت انتقال حرارت ناشی از پدیده رسوب محاسبه گردند.

در سال 1891 "ما" و "ایپستین" نشان دادند که چگونه فواصل زمانی تمیز کاری مناسب را می توان با مدلسازی متوسط هزینه ناشی از دست دادن زمان به دلیل تمیز کاری و همچنین هزینه های تمیز کاری با سرعت تشکیل رسوب به دست آورد بطوری که هزینه ها به کمترین مقدار خود برسد.

بطور کلی زمان تمیز کاری را باید با در نظر گرفتن تاثیر رسوب بر فرآیند محاسبه کرد و به یک مقدار بهینه دست یافت. تمیز کاری در فواصل زمانی کم باعث افزایش زمان از سرویس خارج بودن مبدلها می شود، بنابر این علاوه بر افزایش هزینه های تمیزکاری به دلیل کاهش محصولات مقدار درآمد یک مجتمع تولیدی را نیز کاهش می دهد. همچنین در صورتی که تمیز کاری در فواصل زمانی طولانی صورت گیرد به دلیل افزایش رسوبات، نیاز به انرژی جهت حفظ دمای سیالات افزایش می یابد. علاوه بر آن در مواردی گرفتگی بیش از حد مبدل ها تولید یک مجتمع را نیز می تواند مختل کند.

3-روشهای تمییزکاری مبدل های حرارتی های

تمیز کاری تیوب های مبدل هایی حرارتی برای افزایش کارایی مبدل هایی که دچار پدیده رسوب شده شوند، بایستی در فواصل زمانی معین انجام گیرد. هر زمان که رسوب حدودی سطح داخلی تیوب به حالت اولیه خود که در واقع سطح فلز است بر می گردد و باعت افزایش زمان عمر تیوب میگردد. بعد از تمیز کاری لایه نازکی از اکسید در سطح تیوب تشکیل می گردد که خود به عنوان عامل جلوگیری از خورندگی عمل می کند. تمیزکاری تیوب های مبدل های پوسته لوله فقط در صورتی انجام می گیرد که مبدل در سرویس نباشد. روشهای مختلفی برای تمیز کاری اعم از شستشوی مکانیکی و شستشوی شیمیایی استفاده میشود.

3-1- شستشوی شیمیایی

هنگام بروز نقص یا کاهش انتقال حرارت در مبدل ها پس از خارج کردن مبدل از سرویس، بایستی آزمایشات شیمیایی لازم با توجه به شرایط فرآیند بر روی نمونه های موجود از رسوبات انجام شود تا نوع رسوبات اعم از رسوب ناشی از سیال فرآیندی و یا رسوبات ناشی از خوردگی مشخص گردد. پس از مشخص شدن نوع رسوب، مبدل ها توسط تجهیزات خاص مورد استفاده تحت شستشو قرار می گیرند. این تجهیزات معمولا از چند مخزن با پوششهای مخصوص ضد خوردگی ساخته می شوند که متناسب با نوع فرایند شستشو با مواد شیمیایی مناسب پر شده و با لوله هایی به هم متصل میباشند. برای برقراری جریان، پمپ هایی در نظر گرفتهشده که با لوله های انعطاف پذیر (Flexible pipe)به مولد مورد نظر متصل می شوند و عمل چرخش(Circulation) شوینده را انجام می دهند.

مواد و محلول های مختلفی از قبیل قلیاها، اسیدها، باز دارنده هایخوردگی، محلول های مرطوب کننده و حلال های آلی در شستشوی شیمیایی صنعتی مورد استفاده واقع می شوند. انتخاب نوع حلال با توجه به جنس فلز و آلیاژ، میزان حلالیت رسوب و همچنین هزینه اقتصادی آن انجام می پذیرد برخی حلال های شیمیایی و کاربرد های آن ها در زیر ذکر می شود:

- محلول Boil-out: برای زدودن آلودگی های آلی از مبدل ها و برداشتن رسوبات سخت و در مواردی که رسوبات به دلایل مختلف حاوی روغنهای روان کننده، گریس و رنگ می باشد استفاده می شوند. از انواع این محلول ها می توان به محلول سود و بی کربنات سدیم، مخلوط تری سدیم فسفات و دی سدیم فسفات، و متا سیلیسیلات سدیم اشاره کرد.

- پرمنگنات قلیایی: در شستشوی رسوبات پلیمری و قیری استفاده میگردد. اما باید توجه داشت که این محلول برروی فولاد اثر خوردگی دارد.

- محلول های اسیدی: این گونه محلول ها مناسب ترین محلول هابرای حل کردن اکسیدهای معدنی و نمک های اسید ضعیف هستند. نکته بسیار مهم در کاربرد اسیدها اثر بالای خورندگی آنها بر فلزات است که این امر کاربرد آن ها را در شستشوی مبدل ها به حداقل رسانده است. در برخی موارد توصیه شده است از اسیدهای ضعیف آلی استفاده شود که فعالیت یون هیدروژن آن ها کمتر از اسیدهای معدنی است مانند اسید هیدروکسی استیک، اسید اگزالیک و اسید سیتریک.

- محلول های قلیایی: برای خنثی سازی باقیمانده اسیدهای حاصل از شستشوی شیمیایی و کمک به رویین سازی سطح فلز شستشو شده استفاده می شود. در مواردی که فلزهای آلومینیوم، سرب و روی به کار رفته نباید استفاده شود.

- آمونیوم بی فلئورید(NH4HF4): با اضافه کردن این ماده مقدار کمی اسید هیدروکلریک، رسوبات سیلیکاتی ناشی از آب نظیر آکمیت.( Na2O.Fe2O3.4SiO2)آنالیست (Al2O3.4SiO2.Na2O) و منیزیم ارتو سیلیکات هیدرات را می توان از تیوب های مبدل پاک کرد.

- گلوکونات سدیم (Sodium Gluconate): توانایی روغن زدایی و زنگ زدایی را همزمان دارد که به طور موفقیت آمیزی در چندین مورد آزمایش شده است. در اکثر موارد شستشو با حلال های شیمیایی پسماندهای خطرناکی را به همراه می آورد که جابه جایی و دفع آنها را از محل شستشو با خطرات زیادی همراه است و اثرات زیست محیطی مخربی را نیز می تواند در بر داشته باشد. همچنین در این روش، جداسازی رسوبات بطور کامل صورت نمی گیرد و به روش های مکمل مکانیکی جهت تکمیل تمیز سازی و خارج کردن باقیمانده آنها نیاز است.

3-2- شستشوی مکانیکی

بیشترین روشی که برای تمیزکاری مبدل انتخاب می شود روش مکانیکی است از میان روشهای مختلف استفاده از آب فشار بالا یکی از انتخابهای متداول می باشد. به دلیل اینکه جت آب به آرامی لوله ها را تمیز می کند این روش وقت گیر می باشد. ولی باید دقت کرد که در این روش تمیز کاری به آرامی و با دقت انجام گیرد چرا که در غیر این صورت می تواند باعث تخریب تیوب ها و یا تیوب شیت گردد. که اکثر این تخریب ها بعد از در سرویس قرار دادن مجدد مبدل آشکار می گردد.

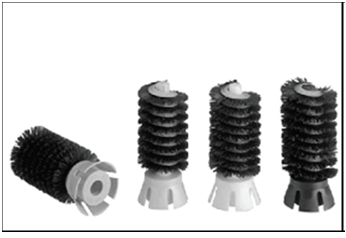

مهمترین ابزاری که برای تمیزکاری مکانیکی مبدل هایی که درسرویس نیستند بکار می رود تمیز کننده های پلاستیکی هستند که Pigنامیده میشوند. این تمیز کننده ها در صورتی که مبدل دارای رسوب نرم باشد کاربرد بیشتری دارند. برس های تمیز کاری نیز برای جدا کردن رسوبات نرم مناسب هستند این ابزارها رسوبات بیولوژیکی را بهتر تمیز کاری می کنند. همچنین در صورتی که تیوب ها سایز کوچکتری داشته باشند یا دارای پوشش هایی از نوع اپوکسی باشند می توان از این نوع تجهیزات استفاده کرد. شکل1 نمونه هایی از این تمیز کننده ها را نشان می دهد.

برای تمیزکاری رسوبات سخت تر از تمیز کننده های فلزی استفاده می شود. شکل 2 نمونه هایی از تمیزکننده های فلزی را نشان می دهد این تمیز کننده ها شامل قطعات فلزی Uشکل هستند که بر روی هم سوار می شوند. طرز قرار گرفتن این قطعات بر روی هم به صورتی است که در مجموع تمامی سطح داخلی تیوب را به یکباره تمیزکاری کند. این قطعات از یک انتها به یک قطعه پلاستیکی و یا لاستیکی متصل می شوند و این امکان را بوجود می آورند که از جت آب نیز بطور همزمان جهت تمیز کاری بهتر استفاده شود.

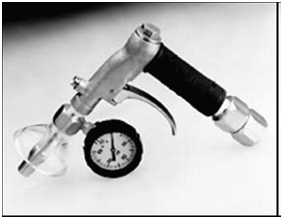

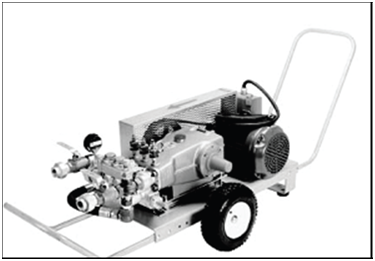

آب مورد استفاده در تمیز کاری توسط یک دستگاه جت که آب را از طریق یک پمپ قابل حمل با فشارهای مختلف تامین می کند، به درون تیوبهای مبدل تزریق می شود. قابل حمل بودن این تجهیزات این امکان را بوجود می آورند که بتوان از آنها در قسمتهای مختلف یک واحد تولیدی استفاده کرد. در بیشتر موارد فشار آب مورد استفاده در حدود 300 Psig می باشد، فشارهای بالاتر امکان تخریب مبدل را بوجود می آورد. در برخیاز سیستم های تمیز کاری از مخلوط آب و هوا جهت تمیز کردن استفاده می شود به دلیل اینکه امکان افزایش حجم یا به عبارتی انبساط هوا زیاد است استفاده از این روش خطراتی به دنبال دارد. نمونه ای از دستگاه های تزریق کننده آب پر فشار در شکل 3 و پمپ مخصوص به آن در شکل 4 نشان داده شده است.

مزیت دیگر استفاده از آب به عنوان تمیز کننده این است که می توان رسوبات جدا شده را جمع آوری کرد و پس از خشک کردن با آنالیز آنها به منشاء آن ها دست یافت و تا حد امکان سعی در بر طرف کردن عوامل ایجاد کننده رسوب نمود.

با افزایش سطح تماس تجهیزات تمیز کننده می توان کارایی آنها را افزایش داد به عنوان مثال تمیز کننده هایی که دارای 6 کاردک هستند همانند آنچه در شکل 5مشاهده می شود بهتر از تمیز کننده هایی با 2 کاردک عمل می کنند. استفاده از تمیز کننده های با سطح تماس زیاد نه تنها زمان تمیزکاری را کاهش می دهد بلکه در مورد رسوباتی که شامل چندین نوع رسوب مختلف هستند نیز بسیار مناسب تر می باشند.

برای تمیزکاری رسوبات کلسیکی که بسیار سخت هستند و حتی تمیز کاری آنها با استفاده از اسید نیز مشکل است از تمیز کننده های ویژه ای استفاده می شود. همانگونه که در شکل6 نشان داده شده این تمیز کننده ها از یک بدنه تفلونی که چندین تیغه برنده چرخشی به آن متصل شده تشکیل شده اند. زاویه قرارگیری این تیغه ها طوری طراحی شده که بیشتر بازده تمیز کاری را داشته باشند. این تمیزکننده ها بطور گسترده برای تمیزکاری رسوبات کلسیکی کندانسورها و مبدل های بخش سرویس های جانبی Utility مورد استفاده قرار می گیرند.

در برخی مبدل ها که تیوب ها بصورتU شکل هستنداز تمییزکننده های قابل انعطاف خاصی برای تمیز کاری رسوبات نرم استفاده می شود. در شکل 7 یک نمونه از تمیز کننده های انعطاف پذیر نشان داده شده است.

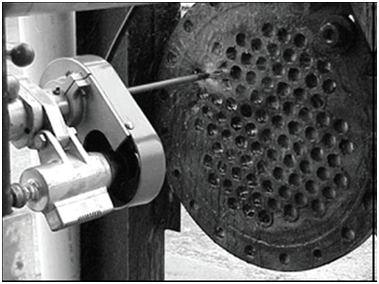

رسوبات نرم را می توان توسط برس های مخصوص به همراه آب یا شوینده ها نیز تمیز کاری کرد. رسوبات سخت تر نیازمند استفاده از مته به همراه آب می باشند که آب علاوه بر کمک در تمیزکاری به عنوان سرد کننده مته و جلوگیری کننده از تخریب مبدل عمل می کند. برای رسوبات بسیار سخت که جدا سازی آن ها بسیار مشکل است از فشار بالای هوا استفاده می شود که توسط یک کمپرسور تامین می شود با استفاده از مته های مناسب وبرس های ویژه رسوبات تیوب ها جداسازی میگردند. شکل8 یک نمونه از این تجهیزات را نشان میدهد.

4- نتیجه

از آنجا که مبدلهای پوسته و لوله از جمله بخشهای اساسی یک فرآیند محسوب می شوند و شرایط عملکرد آنها تاثیر قابل توجهی در وضعیت اقتصادی یک مجتمع دارد، برای انتخاب یک روش مناسب جهت تمیز کاری و در نتیجه افزایش کارایی و بازده مبدل ها باید تمهیدات ویژه ای در نظر گرفت. روش انتخاب شده از بین روشهای مکانیکی و شیمیایی علاوه بر کارایی مناسب بایستی کمترین صدمه را به مبدل وارد آورد تا هزینه های تعمیر و نگهداری مبدل کاهش یابد. اگر چه با شستشوی شیمیایی می توان نسبت به رسوب زدایی مبدل ها اقدام نمود ولی همواره سعی بر این است که از حداقل مواد شیمیایی و خطرناک استفاده شود. مشکل اصلی در روش شستشوی شیمیایی هزینه بالا و اثرات زیست محیطی مواد دور ریز می باشد. همچنین در این روش، جداسازی رسوب ها بطور کامل صورت نمی گیرد و به روش های مکمل مکانیکی جهت تکمیل تمیز سازی نیاز است. علاوه بر این جهت افزایش کارایی مبدل ها در مواجهه با مشکل تشکیل رسوب، داده های تجربی بایستی در یک دوره از عملکرد مبدل جمع آوری گردد تا با تجزیه و تحلیل آن، زمان مناسب برای تمیز کاری و همچنین روش مناسب جهت آن انتخاب شود